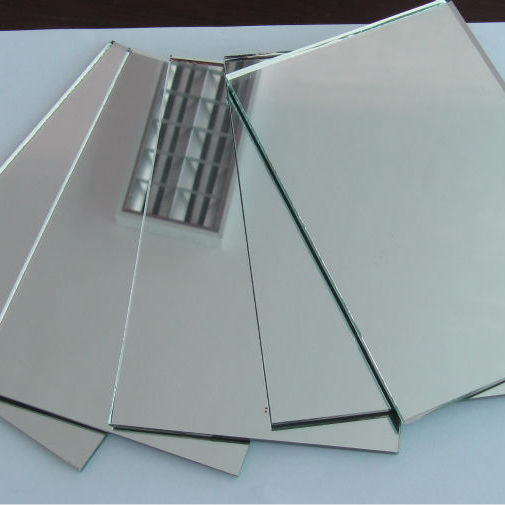

干货!超网红的亚克力镜面板

一.亚克力镜面板材料概要 亚克力镜面板是由基材亚克力挤出板,通过真空镀膜机镀膜后,亚克力板表面有一层金属基质,形成的镜面效果与玻璃镜非常接近,大家就习惯叫他亚克力镜面板。 基材亚克力又可以叫PMMA或有机玻璃板,源于英文acrylic(亚克力塑胶),实际化学成分是聚甲基丙烯酸甲酯。 二.亚克力镜面板材料特性 1.可调性 可以根据客户的需求进行调节透明度,最高可以达到92%的透明,一般情况下可以达到客户的需求。 2.化学稳定性强 针对酸性,针对碱性,都能有很好的抗性,所以在户外的时候不会因为恶劣环境而会对亚克力镜片造成腐蚀。 3.可替代性 远比玻璃、墙纸和油漆好,且不易掉落、不易留痕。 4.硬度高 目前使用的亚克力镜片,一般1米高摔地上,完全没有任何痕迹,但是如果改换成玻璃镜片,不说1米高,就算是20厘米高,都可以摔成碎片。 5.光泽度好 亚克力镜片光泽度十分高,所以很多人喜欢使用亚克力镜片进行制作奖杯,奖牌之类的,看起来十分完美。 6.可塑性强 通过高温进行加热之后,亚克力镜片即可根据形状进行修改,或者通过激光进行修改图像,都可以,根据需求,进行定制,非常方便。 三.亚克力镜面板材料工艺 亚克力镜面板主要生产工艺有以下三种: 1.热压法 a.采用热压法生产亚克力镜片,首先要将亚克力板材加热,然后在模具中热压成型,生产效率较高。这种造型法制成的亚克力展示架具有线条流畅,立体感强,有浮雕的特点。 2.断磨法 采用断磨法生产的亚克力镜片,是将板形有机玻璃重叠粘贴在一起,然后直接削磨断面成型。通过断磨法制成的亚克力镜片色泽多变,浑朴自然。 3.立磨法 采用立磨法生产亚克力镜片与断磨法有一定的相似之处,也是将亚克力板材进行粘接后,直接在砂轮上磨制、抛光成型。 4.粘接法 采用粘接法生产的亚克力镜片,首先是将亚克力板材切割成一定形状,然后通过粘接拼接成型。 四.亚克力镜面板材料价格 根据规格不同、厚度不同以及不同城市发展水平不同,一般亚克力镜面板的价格约为120-330元/㎡